ラックとピニオンギアはどのように設計されていますか?

デザインラックとピニオンギアラック&ピニオンギアは、現代のステアリングシステムエンジニアリングにおいて極めて重要な部分を占めています。車両のステアリングシステムの中核部品であるラック&ピニオンギアの設計は、運転体験に直接影響を与えるだけでなく、安全性、耐久性、効率性にも大きく関わっています。この複雑な機械部品は、実際のアプリケーションのニーズを満たすために、設計プロセスにおいて材料科学、機械原理、車両力学など、複数の分野の知識を組み合わせる必要があります。本稿では、車両におけるラック&ピニオンギアの設計原理、主要技術、そして具体的な用途について詳しく説明します。

ラック&ピニオンギアの原理は何ですか?

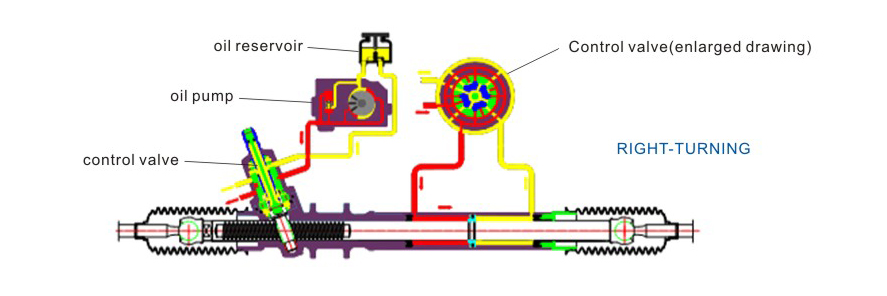

ラック・アンド・ピニオンギアは、ピニオンとラックで構成される一般的な機械式伝動装置です。ピニオンは通常、ステアリングシャフトに接続され、ラックは表面に歯が長手方向に並んだ長い金属棒です。この2つが噛み合うと、回転ギアが回転運動をラックの直線運動に変換します。この設計の核心は、ステアリングホイールの回転とステアリングホイールの操舵角との間の正確な伝達を実現することです。

自動車のステアリング システムでは、ラックとピニオン ギア構造に次のような基本的な機能があります。

● 操舵力の伝達:ステアリングホイールの力がラックとピニオンギアシステムを介してステアリングリンクとホイールに伝達され、ホイールステアリングを実現します。

● 減速と力の増大:ラックとピニオンのギアシステムは、噛み合い伝達の機械的利点を通じて、ステアリングホイールの小さなトルクをより大きな操舵力に変換し、ドライバーの操作負担を軽減します。

● 運動変換:ステアリングホイールの回転運動をラックの直線運動に変換し、ホイールを左または右に回転させます。

ラック&ピニオンギアの設計における重要な技術は何ですか?

ラック&ピニオンギアの設計には、歯形設計、材料選定、製造精度、潤滑システムなど、複数の要素を総合的に考慮する必要があります。以下は、その設計プロセスにおける主要な技術です。

1. 歯の形状設計

ラック&ピニオンギアシステムの設計において、歯の形状は重要な要素です。一般的な歯の形状はインボリュート歯であり、以下の利点があります。

● スムーズな伝達:インボリュート歯形状により、噛み合いプロセス中のスムーズな伝達が保証され、振動と騒音が低減されます。

● 効率的な伝送:設計によりエネルギー損失を最小限に抑え、伝送効率を向上させます。

● 製造が容易:インボリュート歯形の加工方法が成熟しており、大量生産に適しています。

さらに、さまざまなモデルのニーズを満たすために、設計者はギアの歯の高さ、歯の幅、歯のピッチを調整してシステムのパフォーマンスを最適化することもできます。

2. ギア比とステアリング比の設計

ギア比とステアリング比は車両のハンドリング性能に直接影響します。

● ギア比:ギアとラックの歯数の比を指します。ギア比が大きいほど操舵力は大きくなりますが、操舵速度は低下します。

● ステアリングレシオ:ステアリングホイールの回転角とステアリングホイールの操舵角の比を指します。適切に設計されたステアリングレシオは、ハンドリングの感度と安定性のバランスを実現します。

一般的に、スポーツ車両のステアリング比は感度を向上させるために小さく、大型車両のステアリング比は安定性を高めるために大きくなっています。

3. 材料の選択

ラック&ピニオンギアシステムは大きな機械的負荷に耐える必要があるため、材料の選択が非常に重要です。一般的な材料には以下のものがあります。

● 合金鋼:高強度、高硬度、耐摩耗性に優れており、ギアの製造に適しています。

● 炭素鋼:加工性と耐衝撃性に優れており、ラックの製造に適しています。

●コーティング技術:歯の表面にクロムメッキや窒化処理を施すことで、耐摩耗性と耐腐食性をさらに向上させることができます。

4. 歯のクリアランス制御

歯すきまとは、ギアとラックの間の隙間のことです。適切な歯すきま設計は、噛み合い時の騒音と摩耗を低減し、システムの詰まりを回避します。歯すきまが大きすぎるとシステムの応答速度が遅くなり、小さすぎると詰まりや過度の摩耗が発生する可能性があります。

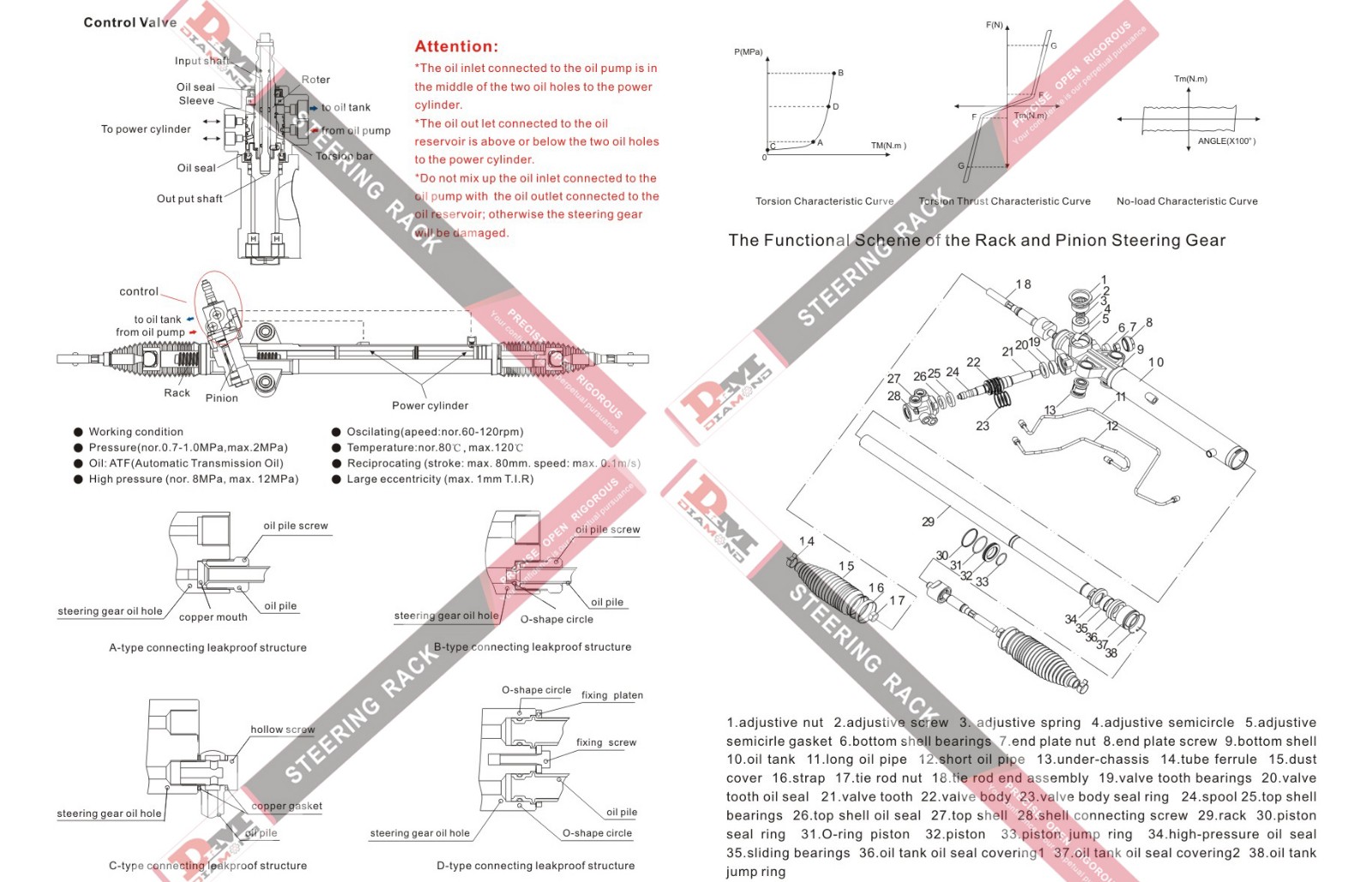

5. 潤滑とシール

潤滑は、ラックとピニオンギアシステムの正常な動作を保証する上で重要です。

● 潤滑油: 適切な潤滑油を選択すると、摩擦と摩耗が軽減され、耐用年数が延びます。

● シール設計: ラックとピニオンギアシステムにほこり、湿気、その他の不純物が入るのを防ぐために、設計者は通常、ゴム製のシールまたは保護スリーブを追加します。

ラックとピニオンギアの設計の具体的な手順は何ですか?

実際の設計プロセスでは、ラックとピニオンギアの設計には通常、次の手順が含まれます。

1. 需要分析

車両の種類、用途、性能要件に応じて、ラック&ピニオンギアの設計目標を決定します。例:

どれくらいのステアリング力が必要ですか?

ホイールの最大ステアリング角度はどれくらいですか?

予想される耐用年数とメンテナンスサイクルはどれくらいですか?

2. パラメータ計算

ラック&ピニオンギアの主要パラメータ(ピッチ、歯高、歯幅、歯数、かみ合い角度など)は、公式によって計算されます。設計者は、これらのパラメータが規格を満たし、実際のニーズを満たしていることを確認する必要があります。

3. 材料の選択と検証

計算結果と荷重要件に基づいて適切な材料を選択し、シミュレーション実験または実試験を通じて、材料の性能が要件を満たすかどうかを検証します。

4. モデル設計と最適化

コンピュータ支援設計(キャド)ソフトウェアを使用して、ラック&ピニオンギアの3次元モデルを作成します。有限要素解析(有限要素法)を使用して、様々な動作条件下での応力状態をシミュレーションし、構造設計を最適化します。

5. 製造および組立

製造工程には、鍛造、切削、熱処理が含まれます。組み立て工程では、ラックとピニオンギアの噛み合い精度を確保し、潤滑およびシール処理を施す必要があります。

6. テストと検証

設計の信頼性と性能は、ベンチテストと路上テストを通じて検証されます。問題が見つかった場合は、設計を改良し、再テストを行う必要があります。

ラックとピニオンギアの設計における課題は何ですか?

ラックとピニオンギアの設計は非常に成熟していますが、設計プロセスでは依然として次の課題に直面しています。

1. 負荷変動

モデルによって負荷要件は大きく異なります。例えば、大型トラックはより大きな操舵力に耐える必要があり、小型車はより高い感度が求められます。

2. 振動・騒音制御

ラック&ピニオンギアは動作中に振動や騒音を発生する可能性があり、運転体験に悪影響を及ぼします。設計者は、歯の形状と潤滑システムを最適化することで、この問題を軽減する必要があります。

3. スペースの制約

車両のエンジンルームとシャーシスペースは限られているため、ラックとピニオンギア狭い設置スペースに収まるように、できるだけコンパクトにする必要があります。

4. コスト管理

高性能な材料と複雑な製造プロセスによってコストが増加するため、設計者はパフォーマンスとコストのバランスを見つける必要があります。

自動車におけるラック&ピニオンギアの用途は何ですか?

ラック アンド ピニオン ギアは、次のようなさまざまなタイプの車両に広く使用されています。

●セダン:コンパクトなラック&ピニオンギアを主体とし、スムーズなハンドリング性能を追求。

● SUV: 市街地走行とオフロード性能の両方を考慮する必要があり、ラックとピニオンギアの設計はより耐久性があります。

● レーシングカー:感度と応答速度を重視し、ラックとピニオンギアの設計で極限のパフォーマンスを追求します。

DKM:グローバル市場向けの手頃な価格のステアリングギア

広東ダイヤモンドオートパーツ株式会社(DKM)は1996年の創業以来、世界中の主要自動車ブランドに高品質のパワーステアリングギアを供給してきました。トヨタ、ホンダ、三菱などのステアリングシステムを含む当社の製品は、最高のパフォーマンスを保証するために、精密かつ丁寧に製造されています。当社の生産能力を活かし、競争力のある価格で大量購入オプションをご提供いたします。ステアリングギアを卸売価格でお求めなら、DKMがお求めやすい価格で高品質な製品と卓越したサービスをご提供いたします。

- 油圧ステアリングラック

- パワーステアリングラック

- BYDステアリングラック

- ベンツステアリングラック

- ビュイックステアリングラック

- 奇瑞ステアリングラック

- シボレーステアリングラック

- シトロエンステアリングラック

- クライスラーステアリングラック

- ダイハツステアリングラック

- フォードステアリングラック

- 吉利ステアリングラック

- GREATWALLステアリングラック

- ホンダステアリングラック

- HUACHENステアリングラック

- ヒュンダイステアリングラック

- いすゞステアリングラック

- IVECOステアリングラック

- ジープステアリングラック

- KIAステアリングラック

- レクサスステアリングラック

- ランドローバーステアリングラック

- MAXUSステアリングラック

- マツダ-ステアリングラック

- MITSUBISHIステアリングラック

- 日産 -ステアリングラック

- ステアリングラックコンポーネント

- オペルステアリングラック

- プジョーステアリングラック

- ルノーステアリングラック

- スバルステアリングラック

- スズキステアリングラック

- トヨタ ステアリングラック

- フォルクスワーゲンステアリングラック

- WULINGステアリングラック

- JACステアリングラック

- JMCステアリングラック

- ボルボ

- ボルボステアリングラック

- 双竜ステアリングラック

- BMW ステアリング ラック

- アキュラステアリングラック

- レオパードステアリングラック

- フォーデイ ステアリングラック

- キャデラック ステアリング ラック

- ポルシェ ステアリングラック

- トランプチステアリングラック

- ダッジ ステアリングラック/ギア

- できる

- 手動ステアリングラック

- シボレーステアリングラック

- 日産ステアリングラック

- ホンダ-ステアリングラック

- ヒュンダイステアリングラック

- KIAステアリングラック

- マツダステアリングラック

- トヨタステアリングラック

- フォルクスワーゲンステアリングラック

- 観光バスステアリングラック

- レクサスステアリングラック

- 三菱ステアリングラック

- ダイハツステアリングラック

- ルノーステアリングラック

- フォードステアリングラック

- スズキ ステアリングラック

- スズキ ステアリングラック

- オペルステアリングラック

- プジョーステアリングラック

- GMステアリングラック

- チェリーステアリングラック

- 長安ステアリングラック

- ステアリングラックコンポーネント

- 流体ハード油圧ライン

- ブーツキット

- 完全なバルブ

- ピニオン

- ラックハウジング

- 取り付けブッシング

- シールキット

- ラックシャフト

- タイロッド

- タイロッドエンディング

- 高圧および低圧ステアリングホース

- ステアリングチューブ

- 半円ナッツ

- メンタルストラップ