パワーステアリングラックにはどのような材料が使用されていますか?

現代の自動車のパワーステアリングシステムにおいて、ステアリングラックはステアリングホイールを車輪に繋ぐ操舵機能を担う重要な部品です。その設計と製造品質は、ステアリングラックラックは車両の操縦性能、安全性、耐久性に直接影響します。ラック自体は精密機械加工されたギアシステムで、通常は複数の材料から作られ、継続的な負荷と摩耗に耐えられるように設計されています。そのため、適切な材料を選択することがラックの性能にとって非常に重要です。

この記事では、パワーステアリングラックの製造に使用されるさまざまな材料を詳しく検討し、その特性、利点、課題を分析して、読者がこの重要なコンポーネントの製造プロセスと材料選択の背後にあるロジックをより深く理解できるようにします。

パワーステアリングラックは何をするのですか?

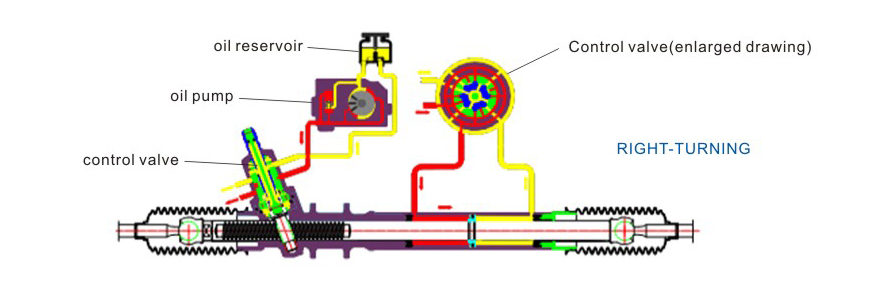

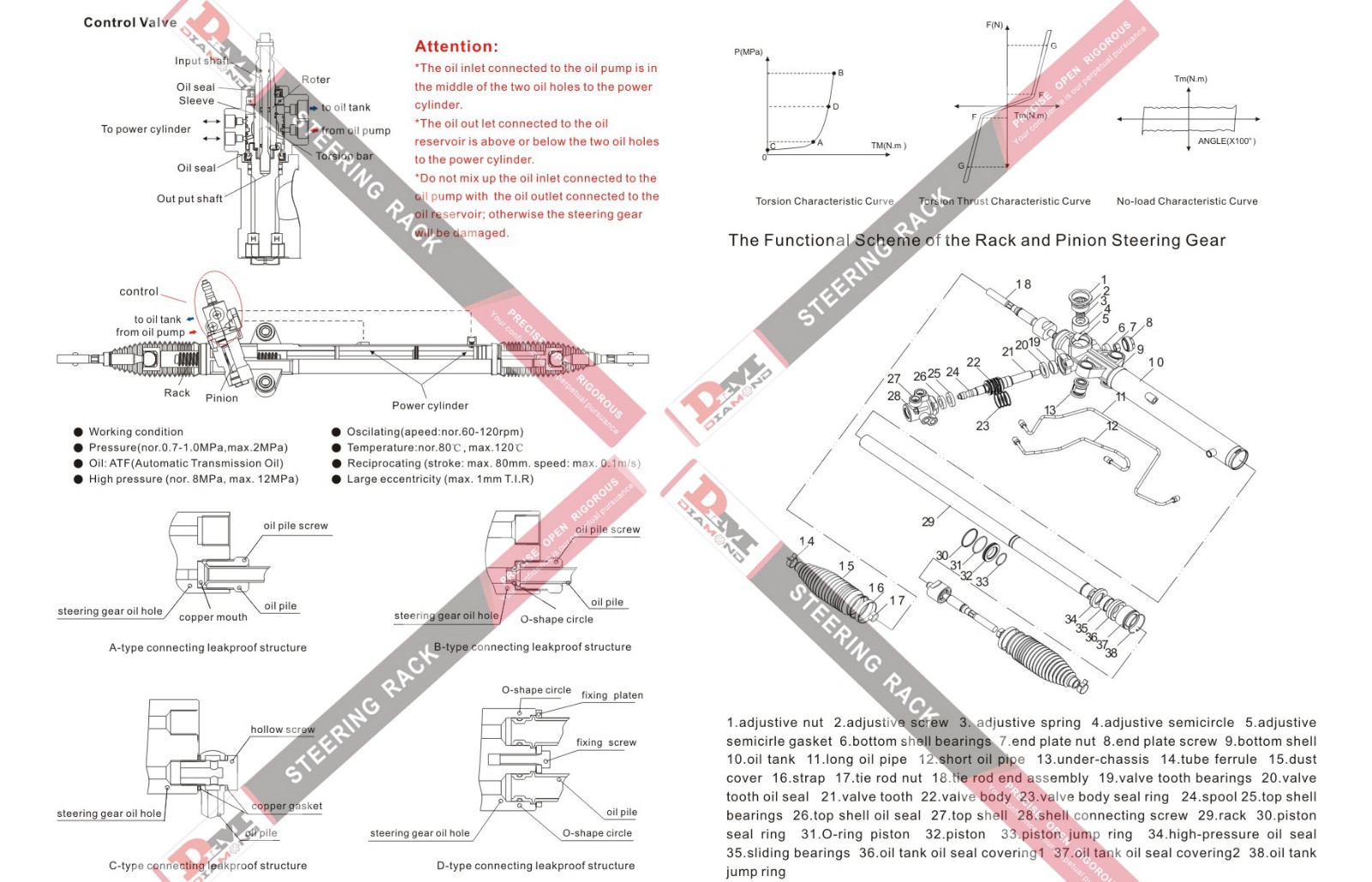

ラックの材質について議論する前に、まずステアリングラックの基本的な機能と動作原理を理解する必要があります。ステアリングシステムの重要な部品であるパワーステアリングラックは、通常、歯付きの金属棒で構成されており、ピニオンと噛み合ってドライバーの操舵力を伝達します。油圧または電力システムによって供給される動力を利用して、ステアリングラックはドライバーの車両制御を容易にします。

パワーステアリング ラックは、次の主要なタスクを実行する必要があります。

•伝達力:ピニオンと噛み合うことで、運転者のステアリング操作をホイールの回転に変換します。

耐荷重: ステアリング ラックは、車両の駆動圧力、ステアリング時に発生する衝撃力、および路面の凹凸によって発生する追加荷重に耐える必要があります。

•耐久性と信頼性: ステアリングシステムは高負荷、高頻度の環境で長時間動作するため、ラックには高い耐摩耗性と耐疲労性が求められます。

これらの要件に基づいて、ラックを製造するための適切な材料を選択することが重要です。

パワーステアリングラックの製造に使用される主な材料は何ですか?

1. 炭素鋼

炭素鋼は、パワーステアリングラックの製造において最も一般的な材料の一つです。その利点は、コストが比較的低く、加工性に優れていることです。炭素鋼は高い硬度と耐摩耗性を備えており、ステアリングラックの耐荷重性と耐久性の要件を満たすことができます。

ステアリングラックにおける炭素鋼の用途はさまざまなグレードに分けられており、一般的なものは次のとおりです。

•低炭素鋼: 溶接性と可塑性が優れており、負荷が小さい一部の車両システムに適しています。

•中炭素鋼: 強度と靭性に対する要件が高く、強度と耐摩耗性に優れたステアリング システムによく使用されます。

•高炭素鋼: 高負荷ステアリングシステムに使用され、硬度と耐摩耗性が向上しますが、それに応じて一定の靭性が犠牲になります。

炭素鋼材料は通常、ラックの耐摩耗性と耐用年数を確保するために、硬度と強度を向上させるために熱処理(焼き入れや焼き戻しなど)されます。

炭素鋼の利点:

• 低コストで大規模生産に適しています。

• 硬度と強度に優れ、さまざまな負荷条件に適応します。

• 加工性が良く、機械加工、熱処理などのプロセスを通じて性能を最適化することが容易です。

炭素鋼の欠点:

• 高負荷がかかると、ある程度の疲労損傷が発生する可能性があります。

• 炭素鋼は耐食性が低いため、追加の保護処理が必要です。

2. 合金鋼

合金鋼とは、炭素鋼に他の金属元素(クロム、ニッケル、モリブデンなど)を添加して鋼の総合的な性能を向上させた鋼材を指します。合金鋼は、特に高強度と高耐摩耗性が求められるステアリングラックなど、より高い性能が求められる用途によく使用されます。

一般的な合金鋼材料には以下のものがあります。

• クロム合金鋼: クロムを添加することで鋼の硬度と耐摩耗性が向上し、高負荷のステアリングシステムに適しています。

• ニッケルクロム合金鋼:ニッケルとクロムを添加した合金鋼は、鋼の疲労耐性と耐衝撃性を向上させ、高強度と長期使用のニーズを満たすことができます。

• モリブデン合金鋼:モリブデンは合金鋼の高温強度と耐腐食性を向上させることができ、より過酷な動作条件のステアリングシステムに適しています。

合金鋼の利点:

• 高い強度、靭性、耐摩耗性を備え、高負荷条件に適しています。

• 疲労耐性が向上し、ラックの耐用年数が延びます。

• 優れた高温性能と耐腐食性を備え、過酷な環境での使用に適しています。

合金鋼の欠点:

• コストが高く、製造が難しい。

• 高い処理技術要件があり、より洗練されたプロセスが必要となります。

3. 鋳鉄

鋳鉄は、優れた鋳造性と高い耐摩耗性により、初期のステアリングラック製造において広く使用されていました。鋳鉄は硬度と強度に優れていますが、靭性が低く破損しやすいため、通常は低負荷のシステムに使用されます。

一般的な鋳鉄の種類は次のとおりです。

• ねずみ鋳鉄:鋳造性が良く、コストが低いため、小型車のパワーステアリングラックの製造によく使用されます。

• ダクタイル鋳鉄: ねずみ鋳鉄よりも強度と靭性が高く、大きな負荷がかかるパワーステアリングシステムに適しています。

鋳鉄の利点:

• 低コストで大規模生産に適しています。

• 耐摩耗性に優れ、軽負荷条件に適しています。

• 鋳造が容易で、複雑な形状のラックも鋳造で実現できます。

鋳鉄の欠点:

• 靭性が低く、壊れやすい。

• 高負荷、高頻度パワーステアリングシステムには適していません。

4. ステンレス鋼

ステンレス鋼は、耐食性に優れた合金鋼として、主に一部の高要求環境におけるパワーステアリングラックの製造に使用されています。特に海洋環境、高湿度地域、あるいは長期間過酷な条件にさらされる車両においては、ステンレス鋼材は腐食を効果的に防止し、ラックの耐用年数を延ばすことができます。

ステンレス鋼の利点:

• 耐腐食性に優れ、湿気や腐食性の高い環境に適しています。

• 強度が高く、長期使用に適しています。

ステンレス鋼の欠点:

• 他の鋼に比べてコストが高い。

• 処理が難しく、高度な技術要件が必要です。

5. アルミニウム合金

近年、軽量化と燃費向上に伴い、一部の軽自動車のステアリングラックにアルミニウム合金が使用されるようになりました。アルミニウム合金は密度が低いだけでなく、優れた耐食性と一定の強度を備えています。

アルミニウム合金の利点:

• 軽量素材を使用しているため、車両全体の重量が軽減されます。

• 耐腐食性に優れています。

• 燃費を向上できます。

アルミニウム合金の欠点:

• スチールほど強度は高くないため、負荷が軽いステアリングシステムに適しています。

• 価格の上昇、製造コストの増加。

材料を選択する際に考慮すべき要素は何ですか?

製造のための材料を選択する際パワーステアリングラック最終製品が安全性、耐久性、経済性の要件を満たすためには、複数の要素を考慮する必要があります。以下に重要な考慮事項をいくつか挙げます。

• 負荷要件:ステアリングラックが耐える必要のある負荷は、材料選定の鍵となります。高負荷システムの場合、強度と耐摩耗性に優れた合金鋼または鋳鉄製の材料を選択する必要があります。

• 耐久性:長期使用において、ラックは頻繁に摩擦や衝撃にさらされるため、材料の耐摩耗性と耐疲労性が非常に重要です。

• 耐腐食性: 湿気や塩水噴霧などの過酷な環境では、特に車が湿気の多い場所で使用される場合、ラックの材質は優れた耐腐食性を備えている必要があります。

• 費用対効果:ラックの性能は材料の選択によって決まりますが、製造コストも考慮する必要があります。したがって、材料を選択する際には、性能とコストのバランスをとる必要があります。

DKM 社はどのような製品を供給していますか?

中国に拠点を置く著名なパワーステアリングラックメーカーであるDKM社は、数多くの自動車ブランド向けに、ギア式および歯式ステアリングボックスを幅広く供給しています。トヨタ、ホンダ、三菱、ヒュンダイ、ビュイック、フォルクスワーゲン、いすゞ向けのステアリングシステムに加え、奇瑞、江淮、華晨、広州ホンダ、広州トヨタ向けのステアリングホイールも生産しています。

ステアリングラックを低価格のプロモーションや卸売価格で購入したいとお考えですか? 当社は、高品質のカスタマイズされたステアリングユニットを提供する機器サプライヤーです。

- 油圧ステアリングラック

- パワーステアリングラック

- BYDステアリングラック

- ベンツステアリングラック

- ビュイックステアリングラック

- 奇瑞ステアリングラック

- シボレーステアリングラック

- シトロエンステアリングラック

- クライスラーステアリングラック

- ダイハツステアリングラック

- フォードステアリングラック

- 吉利ステアリングラック

- GREATWALLステアリングラック

- ホンダステアリングラック

- HUACHENステアリングラック

- ヒュンダイステアリングラック

- いすゞステアリングラック

- IVECOステアリングラック

- ジープステアリングラック

- KIAステアリングラック

- レクサスステアリングラック

- ランドローバーステアリングラック

- MAXUSステアリングラック

- マツダ-ステアリングラック

- MITSUBISHIステアリングラック

- 日産 -ステアリングラック

- ステアリングラックコンポーネント

- オペルステアリングラック

- プジョーステアリングラック

- ルノーステアリングラック

- スバルステアリングラック

- スズキステアリングラック

- トヨタ ステアリングラック

- フォルクスワーゲンステアリングラック

- WULINGステアリングラック

- JACステアリングラック

- JMCステアリングラック

- ボルボ

- ボルボステアリングラック

- 双竜ステアリングラック

- BMW ステアリング ラック

- アキュラステアリングラック

- レオパードステアリングラック

- フォーデイ ステアリングラック

- キャデラック ステアリング ラック

- 手動ステアリングラック

- シボレーステアリングラック

- 日産ステアリングラック

- ホンダ-ステアリングラック

- ヒュンダイステアリングラック

- KIAステアリングラック

- マツダステアリングラック

- トヨタステアリングラック

- フォルクスワーゲンステアリングラック

- 観光バスステアリングラック

- レクサスステアリングラック

- 三菱ステアリングラック

- ダイハツステアリングラック

- ルノーステアリングラック

- フォードステアリングラック

- スズキ ステアリングラック

- スズキ ステアリングラック

- オペルステアリングラック

- プジョーステアリングラック

- ステアリングラックコンポーネント

- 流体ハード油圧ライン

- ブーツキット

- 完全なバルブ

- ピニオン

- ラックハウジング

- 取り付けブッシング

- シールキット

- ラックシャフト

- タイロッド

- タイロッドエンディング

- 高圧および低圧ステアリングホース

- ステアリングチューブ

- 半円ナッツ

- メンタルストラップ