ラックとピニオンギアを介したステアリングトルクはどれくらいですか?

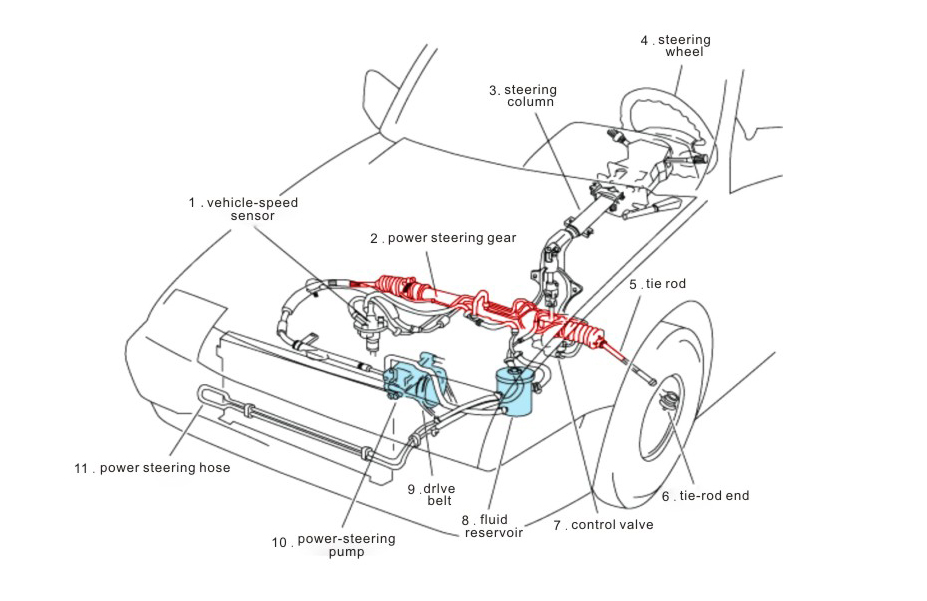

自動車のステアリングシステムにおいて、ラック・アンド・ピニオンギア構造は現在最も一般的な機械式ステアリング機構です。この装置の機能は、運転者がステアリングホイールに加えた力を直線運動に変換し、前輪を偏向させることで操舵を完了することです。このプロセスにおいて、トルクは中核となる物理量として、動力変換、トルク増幅、そして制御フィードバックにおいて重要な役割を果たします。

それで、ステアリングトルクはラックとピニオンギア? どのように生成され、伝達されるのでしょうか? この記事では、この疑問に完全に答えるために、機械原理、構造構成、設計パラメータなど、さまざまな角度から詳細に分析します。

ラック&ピニオンギアとは何ですか?

ラック・ピニオンギアは、回転運動を直線運動に変換する機械装置です。円筒形のギア(一般にピニオンと呼ばれる)と直線状のラック・ピニオンの2つの主要部品で構成されています。ピニオンはステアリングシャフトに接続され、ラックはステアリングタイロッドに接続されています。ドライバーがステアリングホイールを回すと、その力はステアリングコラムを介してピニオンに伝達され、ピニオンはラックを左右に動かし、それによってホイールを偏向させます。

この構造には、次のような典型的な特徴があります。

·高速な機械的応答: ピニオンの回転がすぐにラックの動きに変換されます。

·コンパクトな構造: 従来のウォームギアや循環ボールシステムと比較して、ラックアンドピニオンギアシステムは軽量で小型です。

·自然なフィードバック:ラックとピニオンギア構造により、路面情報をステアリングホイールに直接フィードバックします。

このプロセスにおいて、トルクの生成と伝達が決定的な役割を果たします。

ステアリングトルクとは何ですか?

ラック・アンド・ピニオンギアシステムにおいて、いわゆる「ステアリングトルク」とは、一般的に、ドライバーがステアリングホイールに加えたトルクがピニオンを介してラックに伝達された後に発生する駆動トルクを指します。このトルクは固定値ではなく、以下の要因に依存する動的パラメータです。

1. ピニオン半径(r):メートル単位。ピニオンが大きいほど、同じ角度の力で生成される直線推力が大きくなります。

2. 運転者が加える力(F)ニュートンで。

3. トルク (T) = F × r:つまり、力とピニオンの作用半径の積です。

たとえば、運転者がステアリングホイールに 20 ニュートンの力を加え、ピニオンの有効半径が 0.02 メートルの場合、生成されるトルクは次のようになります。

T = 20 × 0.02 = 0.4 ニュートンメートル

このトルクは、ピニオンの回転によってラックを動かし、ホイールに操舵力を加えます。

ラックとピニオンギアのステアリングトルクに影響を与える要因は何ですか?

1. ピニオンの直径と歯数

ピニオンのサイズは、そのトルク変換能力を直接的に決定します。ピニオン半径が大きいほど、単位角度あたりの直線変位量は大きくなりますが、必要なトルクも大きくなります。逆に、感度は高くなりますが、必要なトルクは小さくなります。

同時に、ピニオンの歯数も伝達比に影響します。伝達比が大きいほど、ラックの移動量が増える代わりにステアリングホイールの回転数が増加しますが、必要な駆動力は少なくなります。伝達比が小さいと、操作性は敏感ですが、手間がかかります。

2. ラックロード

静止時や低速時には、タイヤと路面の摩擦が大きく、操舵抵抗も大きくなります。このとき、ラックにかかる負荷は大きくなり、より高いトルクが必要になります。

高速走行時には、車輪の自己安定性が向上するため、操舵に必要なトルクが減少します。そのため、ラック&ピニオンギアシステムのトルク要件は、動作条件によって大きく異なります。

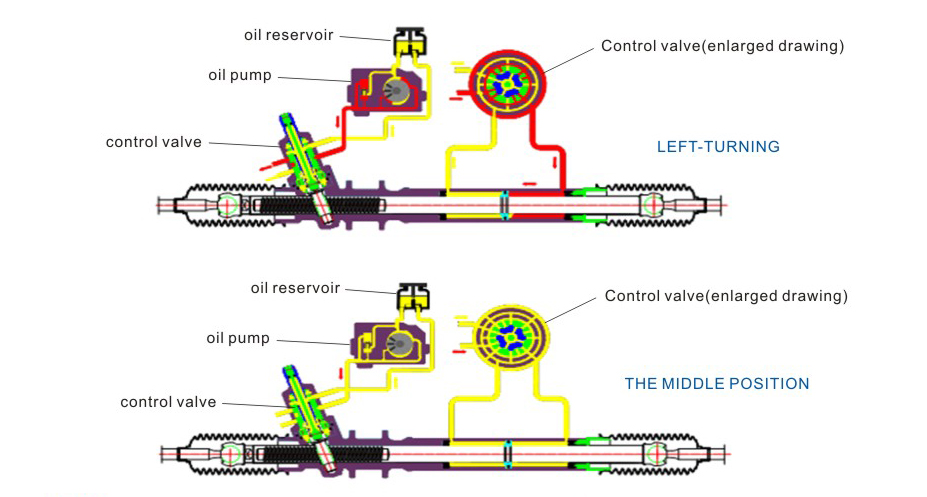

3. 電動アシストタイプ(油圧式・電動式・非電動式)

現代の自動車には、運転者が加える本来の力を軽減し、必要なトルクを減らすために、油圧パワーステアリング (HPS) や電動パワーステアリング (1株当たり利益) などのパワーアシストシステムが装備されていることがよくあります。

しかし、どのような形式のパワーアシストを採用したとしても、最終的な操舵力はラック&ピニオンギアを介して伝達されます。そのため、ラック&ピニオンギアは操舵荷重全体に耐えられる必要があります。

4. 歯面接触面積と潤滑状態

ギアの噛み合い過程において、歯面の摩擦、噛み合い精度、潤滑状態は実際のトルク伝達効率に影響を与えます。摩擦が小さいほど効率は高くなりますが、逆に内部抵抗を克服するにはより大きな入力トルクが必要になります。

一般的な車両のラックとピニオンギアのトルクの範囲はどれくらいですか?

車両の構造や用途が異なるため、ラック&ピニオンギアシステムが耐えなければならないステアリングトルクの範囲は、車両の種類によって異なります。以下は一般的な分類の説明です。

| 車両タイプ | ラック&ピニオンギアの入力トルク(補助なし) | ラックピニオンギアの出力力(N) |

| 小型乗用車 | 0.3~1.0Nm | 北緯500~1200度 |

| ミッドサイズSUV | 0.8~2.0Nm | 北緯1000~1800度 |

| 大型トラック/ピックアップトラック | 1.5~3.0Nm | 北緯1500~3000度 |

説明: この表の入力トルクは、運転者がステアリングホイールを通じて加えるピニオントルクを指し、出力力は、ラックがタイロッドに加える押し引き力を指し、それによってホイールが回転します。

実際のラックとピニオンギアのトルクを計算するにはどうすればよいでしょうか?

エンジニアリングでは、ラックとピニオンギアシステムのステアリングトルクの正確な計算は、通常、次の手順に基づいています。

ステップ1:ギアの半径を測定する

ピニオンの直径が40 mmであると仮定すると、半径r = 0.02 m

ステップ2: ステアリングホイールの力の入力を測定する

トルク センサーは、ドライバーが特定の瞬間に 20 ニュートンの接線力を加えていることを示します。

ステップ3: ピニオンのトルクを計算する

T = F × r = 20 N × 0.02 m = 0.4 N·m

ステップ4: トルクを直線推力に変換する

ピニオンとラックの円形の噛み合い関係を考慮すると、ピニオンはトルクを線形力、力 F = T ÷ r に変換します。

つまり、F = 0.4 ÷ 0.02 = 20 ニュートン(初期値に戻って正しいことを確認してください)

ステップ5: 伝送効率を考慮する(85%と仮定)

実際のラック出力は20 N × 85% ≈ 17 Nです。

ラックとピニオンギアの材質がトルク支持能力に与える影響

耐久性ラックとピニオンギアシステムが長期間にわたり安定的にトルクショックに耐えられるかどうかを直接的に決定します。一般的な材料には以下が含まれます。

1. 高強度鋼合金(40Crなど)大きなトルクショックに耐えるピニオンに使用されます。

2. 焼入れ焼戻し鋼または鍛造鋼:ラック本体に使用され、張力や押圧に耐えます。

3. 表面浸炭または窒化処理:耐摩耗性を高め、噛み合い寿命を延ばします。

材料の選択は、システムの最大トルク許容限界において決定的な役割を果たします。例えば、高強度浸炭鋼ピニオンは最大トルクが5Nmを超え、過酷な動作要件を満たすことができます。

ラックとピニオンギア: トルクが不十分または過剰になるとどのような問題が発生しますか?

1. トルク不足

•ステアリングが遅く、反応が鈍い。

•低速時または駐車時のステアリングの力が不十分。

•運転時の疲労が増加する。

2. 過剰なトルク

•ステアリングシステムが敏感すぎて、制御不能になりやすい。

•ギアやラックの摩耗の増加

•システムのスムーズな接続、異常なノイズ、またはブロック。

したがって、ラックとピニオンギアシステムを設計するときは、トルクの範囲を正確に計算し、それが適切な範囲内になるように調整する必要があります。

高品質のステアリングギアを卸売価格で

高品質のパワーステアリングギアをお手頃な卸売価格でお探しですか?広東ダイヤモンドオートパーツ株式会社(DKM)は、中国を拠点とする大手メーカー兼サプライヤーで、トヨタ、ホンダ、三菱などの主要自動車ブランド向けにステアリングシステムを供給しています。仏山にある当社の工場は最先端の機械設備を備えており、高品質の製品を低価格でご提供いたします。

- 油圧ステアリングラック

- パワーステアリングラック

- BYDステアリングラック

- ベンツステアリングラック

- ビュイックステアリングラック

- 奇瑞ステアリングラック

- シボレーステアリングラック

- シトロエンステアリングラック

- クライスラーステアリングラック

- ダイハツステアリングラック

- フォードステアリングラック

- 吉利ステアリングラック

- GREATWALLステアリングラック

- ホンダステアリングラック

- HUACHENステアリングラック

- ヒュンダイステアリングラック

- いすゞステアリングラック

- IVECOステアリングラック

- ジープステアリングラック

- KIAステアリングラック

- レクサスステアリングラック

- ランドローバーステアリングラック

- MAXUSステアリングラック

- マツダ-ステアリングラック

- MITSUBISHIステアリングラック

- 日産 -ステアリングラック

- ステアリングラックコンポーネント

- オペルステアリングラック

- プジョーステアリングラック

- ルノーステアリングラック

- スバルステアリングラック

- スズキステアリングラック

- トヨタ ステアリングラック

- フォルクスワーゲンステアリングラック

- WULINGステアリングラック

- JACステアリングラック

- JMCステアリングラック

- ボルボ

- ボルボステアリングラック

- 双竜ステアリングラック

- BMW ステアリング ラック

- アキュラステアリングラック

- レオパードステアリングラック

- フォーデイ ステアリングラック

- キャデラック ステアリング ラック

- ポルシェ ステアリングラック

- トランプチステアリングラック

- ダッジ ステアリングラック/ギア

- できる

- 手動ステアリングラック

- シボレーステアリングラック

- 日産ステアリングラック

- ホンダ-ステアリングラック

- ヒュンダイステアリングラック

- KIAステアリングラック

- マツダステアリングラック

- トヨタステアリングラック

- フォルクスワーゲンステアリングラック

- 観光バスステアリングラック

- レクサスステアリングラック

- 三菱ステアリングラック

- ダイハツステアリングラック

- ルノーステアリングラック

- フォードステアリングラック

- スズキ ステアリングラック

- スズキ ステアリングラック

- オペルステアリングラック

- プジョーステアリングラック

- GMステアリングラック

- チェリーステアリングラック

- 長安ステアリングラック

- ステアリングラックコンポーネント

- 流体ハード油圧ライン

- ブーツキット

- 完全なバルブ

- ピニオン

- ラックハウジング

- 取り付けブッシング

- シールキット

- ラックシャフト

- タイロッド

- タイロッドエンディング

- 高圧および低圧ステアリングホース

- ステアリングチューブ

- 半円ナッツ

- メンタルストラップ